本文講述合成氨行業尿素化肥廠合約的分類與性質,以及合成氨化肥廠合約總氮的來源與要求,通過湛清環保設計的高效脫氮設備進行處理,占地面積小,模塊化設計,可以將總氮處理到5mg/L以下,實現合約總氮深度處理達標。

壹、合成氨合約總氮的來源

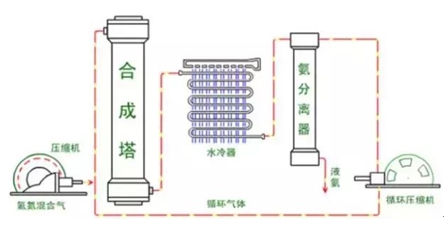

合成氨尿素化肥廠多是以煤為原料進行合成,氨合成工段的主要任務是將制得的合格N2、H2在催化劑的存在下合成為氨。壓縮後的精脫氣,與循環氣混合後經預熱器升溫後進入氨合成塔,完成反應後將合成的氨液化分離出系統,未反應的氮氫氣循環使用。

圖1 合成氨工藝示意圖

合成氨工藝合約的成分較復雜,造氣、脫硫工序中主要的汙染物有懸浮物、氨氮、硫化物等;而在合成工序中主要汙染物為廢稀氨水。因此生產環節合約中總氮的來源為氨水。

另外,由於高溫高壓制氨,就需要大量的水來進行高溫冷卻,而且每個工段的設備換熱也需要大量的冷卻用水並伴隨著大量合約的排放,所以排水量較大,這部分水為循環冷卻水,循環冷卻水由於使用地下水作為來源,因此經過濃縮以後總氮超標。

二、合成氨行業合約總氮排放指標

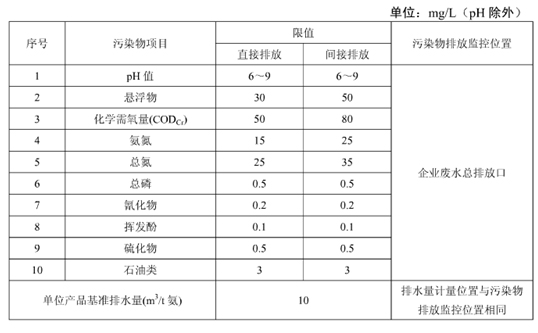

根據合成氨工業水汙染物排放標準(GB13458-2013代替GB13458-2001),其中合成氨行業合約水汙染物特別排放限值要求,直接排放總氮<25mg/L,間接排放總氮要求小於<35mg/L。

圖2 合成氨合約排放要求

在合成氨行業合約總氮排放標準以外,總氮要求在每個流域要求也不相同,比如《山東省小清河流域水汙染物綜合排放標準》(DB37/ 656-2006)中要求,總氮在2020年以後直排標準要求<15mg/L,間接排放要求<20mg/L。而在山西或者天津地區,總氮要求處理到地表五類水標準,也就是總氮要求<2mg/L。

三、合成氨行業合約總氮處理現狀

合成氨行業合約總氮大多來自於兩股水,第壹股是合成合約,主要以氨氮為主,第二股是循環冷卻水的排汙水。在大多數合成氨行業公司中,原先均有生化設施處理合成合約(以尿素、甲醇、氨水等為主的合約),設計工藝大多是AO+MBR工藝,總氮中的氨氮處理下來沒有問題,但是裏面的硝酸鹽氮進壹步處理變成氮氣受限制。

圖3 合成氨合約總氮構成

對於循環冷卻水,原先的合約處理工藝中大多沒有涉及循環排汙水的處理,循環水直排了,目前總氮要求進行管控,大多數循環冷卻水中的總氮基本都在50mg/L左右,根據要求,需要處理到25mg/L或者15mg/L以下,才能排放。

四、合成氨行業合約總氮處理方法

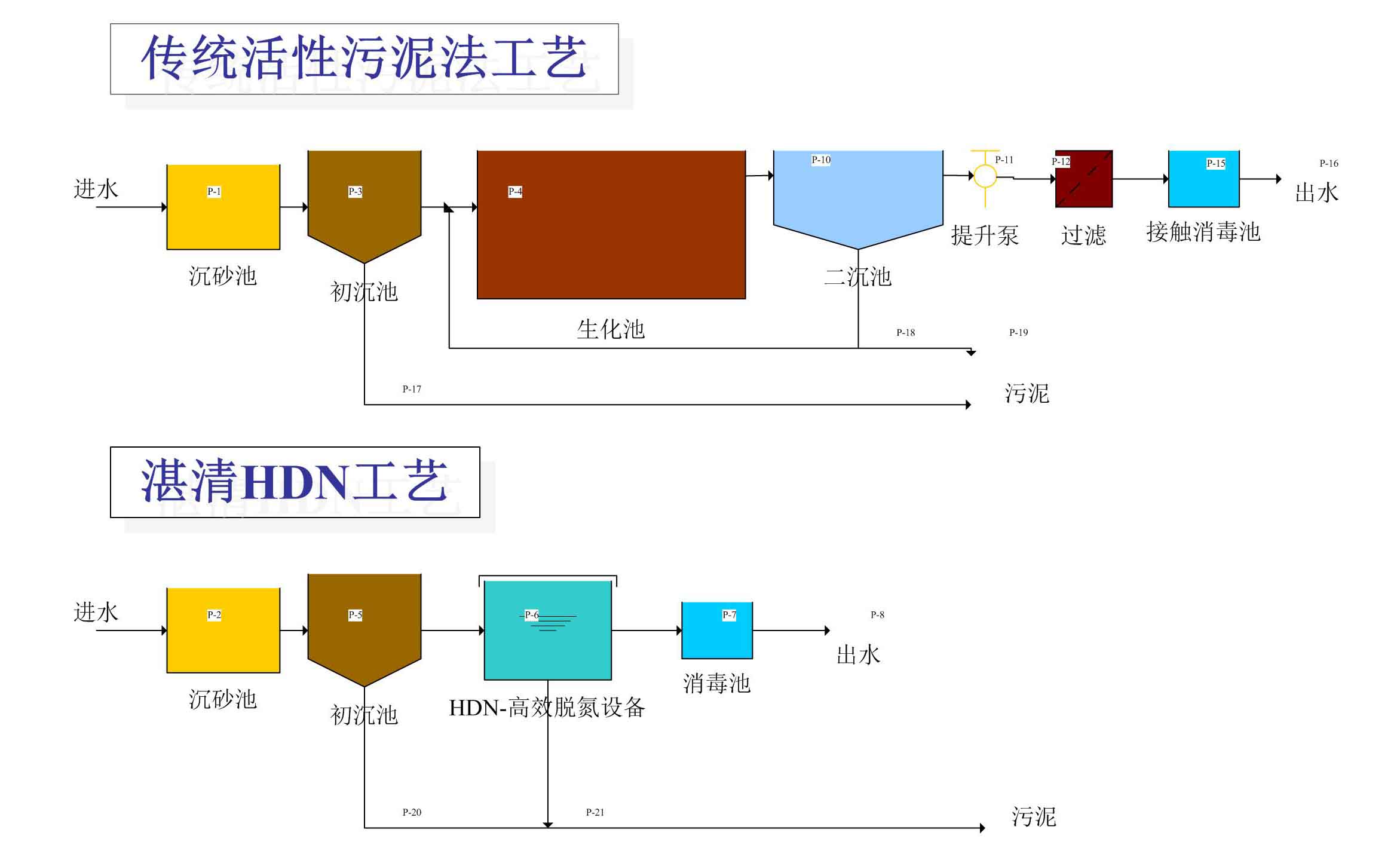

根據合成氨行業合約目前處理的問題,目前總氮超標大多是因為循環冷卻排汙水導致,因此需要解決循環冷卻水中的總氮問題,對於循環冷卻水而言,總氮來源多是地下水中的硝酸鹽氮,在使用傳統生化方法進行處理時,由於其合約中加入了大量的殺菌滅藻劑(如異噻唑啉酮),阻垢劑,粘泥剝離劑等產品,因此合約的可生化性比較差,在使用傳統生化法進行解決時,此體系包括壹級物化處理和二級生化處理,構築物包括格柵、沈砂池、初澱池、生化池、二沈池、絮凝池、沈澱池、消毒池等。整體工藝成熟但繁瑣冗雜,需較多的基建設備,占地面積龐大,且對氮的脫除效率較低。

圖4 AO工藝和HDN工藝處理對比

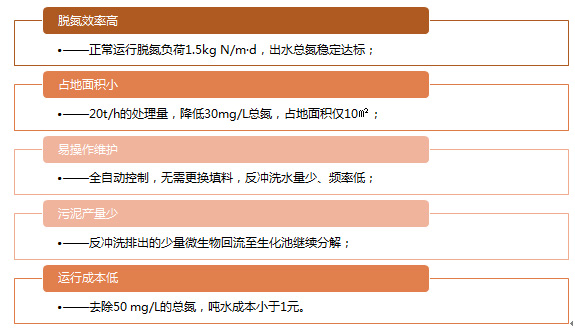

湛清環保設計新型HDN脫氮工藝,從脫氮效率到占地面積,再從操作維護到後續處理均進行了改革及突破。HDN工藝實現了對傳統脫氮效率的15倍提升,即:1.5kgN/m3.d,無需設置二沈池等配套裝置,汙泥產量大幅減少,同時實現了自動控制,節省了人力成本,降低50mg/L總氮的實際運行成本可以控制在1元/噸水以下,在總氮排放標準迅速提高的壹年內解決了很多老廠改造及園區新建工程的工藝缺陷,在多種合約處理中實現了應用。

五、案例介紹

山東某煤化工企業外排800噸/天的工業循環冷卻水,其中循環水由於使用了地下水作為來源,其總氮濃度在50mg/L左右,原先考慮用厭氧-好氧-沈澱的工藝進行處理,占地面積太大,場地受限制,而且小試實驗不理想,殺菌滅藻劑對於合約的生化嚴重影響。湛清環保經過HDN小試-中試以後,驗證了技術可行性,經過設計,上了兩套總氮處理設備進行處理循環水總氮,占地只需要20平方米,有效停留時間只需要30分鐘,目前出水總氮穩定在10mg/L以下,達到外排標準。

圖5 山東某煤化工企業現場裝置圖

圖6 山東某煤化工企業循環水總氮處理表