今年開局至今,江浙滬多地環保政策穩步落實,導致大部分化學鍍鎳公司受到幾乎致命性的打擊,壹方面化零為整,要求企業遷入集中電鍍區;另壹方面嚴抓電鍍集中區終排水的多項指標,使得新的化學鍍鎳生產線被各集中區明令禁止進入,而已入駐化學鍍鎳車間則要求進行預處理,壹旦不達標,便將面對停產的處罰。這樣壹來,整個電鍍行業動蕩不安,化學鍍鎳公司更是處於風口浪尖,壹些企業面對巨額訂單卻束手束腳、提心吊膽,更有部分企業不堪重壓,只好整廠搬遷至江西、安徽等地,然而不容樂觀的是,當內地政策開始嚴格,這類企業將要面對的依然是整改與繼續擇地搬遷,對比兩種應對措施,前者得不償失,後者則是治標不治本。

所以,致使電鍍園區對化學鍍鎳企業排斥的原因是什麼?有“瘟神”屬性的化學鍍鎳合約究竟存在哪些處理難點,讓眾多集中區無法消化,唯恐避之不及?

我們要從鍍液組成、反應機理、報廢節點等方面對其進行解說。

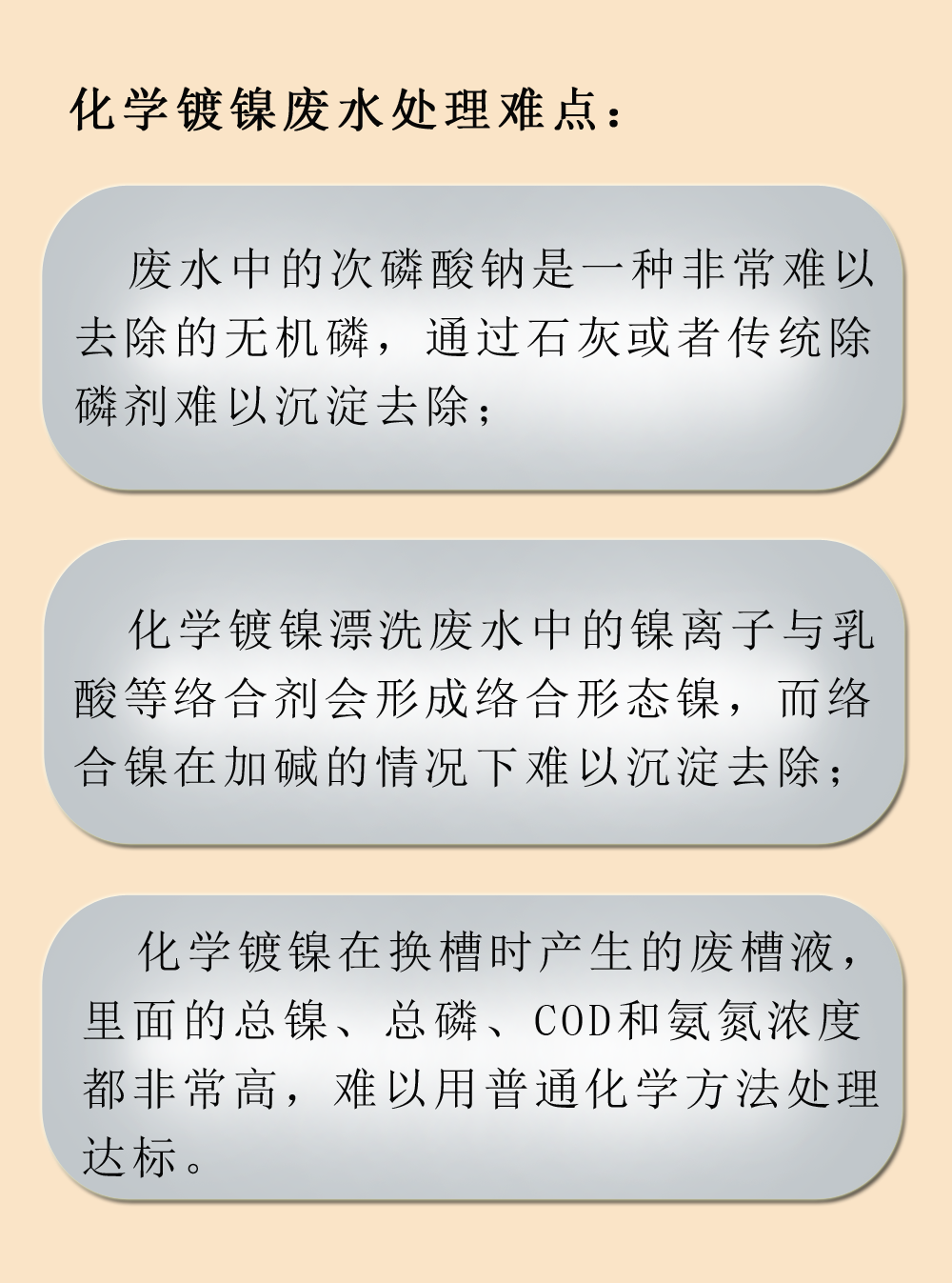

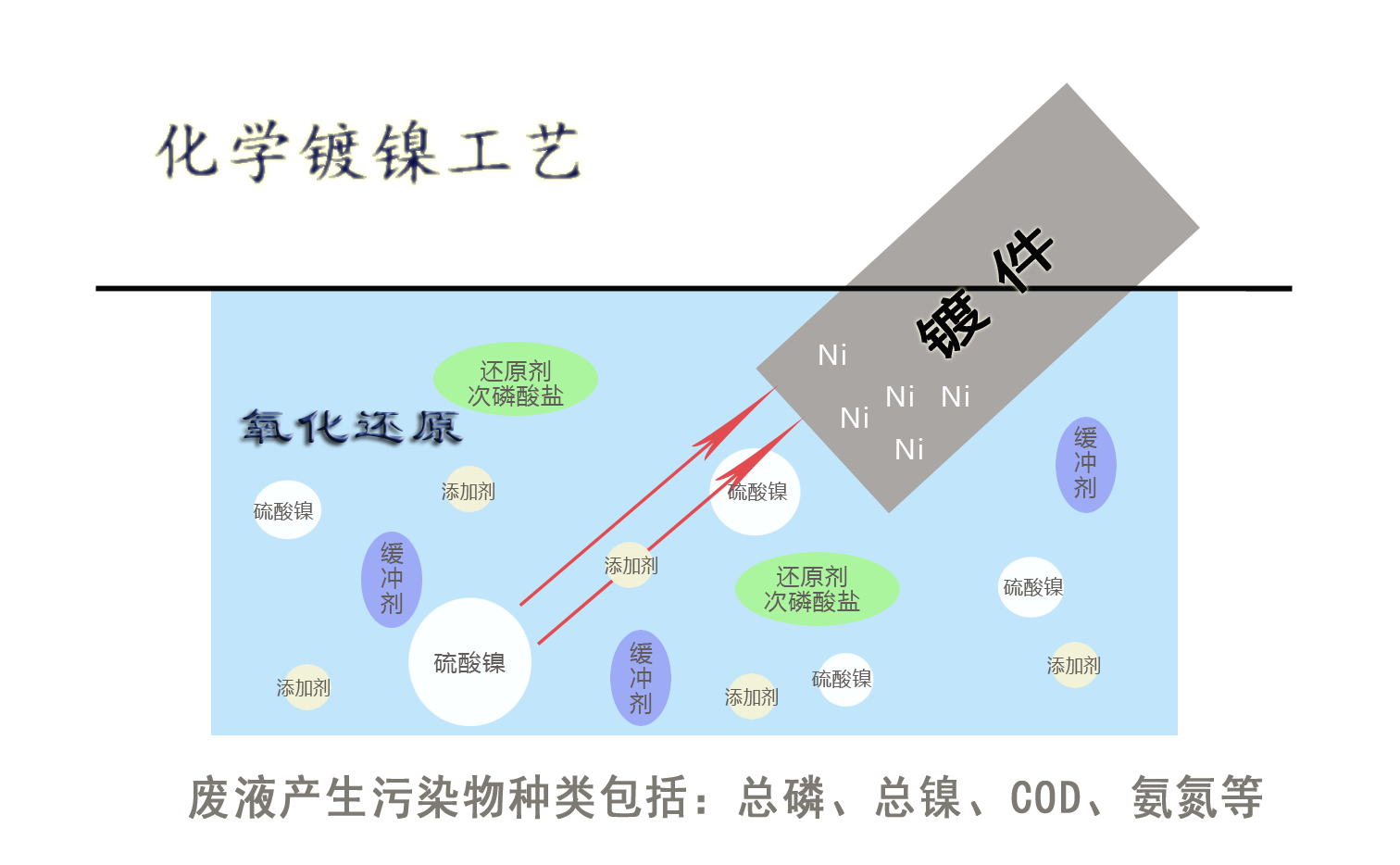

化學鍍鎳工藝在當下已廣泛應用在電子計算機、航天航空、汽車工業、食品加工等行業。如圖,其本質為化學反應,在不通電情況下,依靠氧化還原反應原理,在含有金屬鎳離子的溶液中加入還原劑次磷酸鈉,實現不同材料鍍件表面鎳離子沈積,進而形成致密鍍層的現象,同時,反應過程中還需加入含鎳主鹽、還原劑之外的絡合劑與緩沖劑,常見絡合劑有蘋果酸、乳酸、檸檬酸等,常用緩沖劑為氨水,較復雜的反應環境使合約指標涵蓋了總磷、氨氮、重金屬鎳、COD等四項嚴控汙染物。

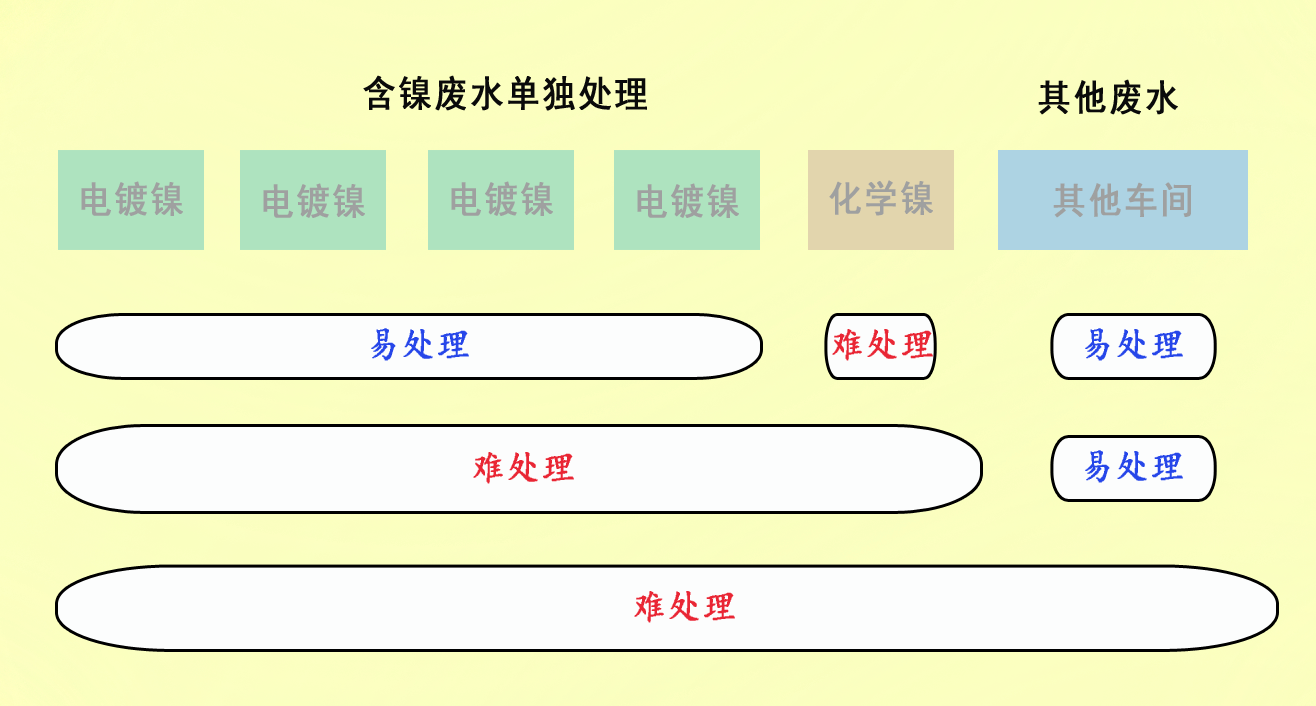

通常電鍍園區會將含鎳合約單獨處理,而大部分含鎳合約來自電鍍鎳車間,與化學鍍鎳車間不同的是,電鍍鎳合約無需添加絡合劑穩定反應平衡,相對而言成分單壹,通過調節合約酸堿度即可去除遊離鎳,當混入化學鍍鎳合約時,含鎳合約整體轉化為絡合鎳合約,使合約處理難度及成本大大增加。同時,電鍍園區往往缺乏去除化學鍍鎳合約中次磷的針對性工藝,常規鈣鹽、鐵鹽沈澱法只能去除+5價磷酸鹽,對次磷酸鹽並無效果,因此也有部分園區通過氧化法將次磷轉化為正磷後再用這壹方法去除,但是,氧化過程在實際操作中往往效率較低,如芬頓氧化法需要較長的氧化時間與足夠的加藥量,且在部分情況下需加熱合約到60℃,操作過程繁雜,耗費成本較高,產生的泥量較大,盡管如此,氧化效率依然不到60%,且同樣對次磷沒有預想中的處理效果。

怎麼樣才能有效去除化學鍍鎳合約的次磷和絡合鎳呢?湛清環保提出次亞磷均相共沈澱以及非穩態鰲合除鎳技術,能夠穩定去除化學鍍鎳合約中的汙染物因子。

根據HMC-P3次磷去除劑與HMC-M2高效除鎳劑的作用機理,湛清環保針對化學鍍鎳合約研發設計了壹套完整的流程工藝:

化學鍍鎳合約→次磷去除劑(同步破絡及除COD)→調節合約至堿性→高效除鎳劑(螯合除鎳)→達標排放。

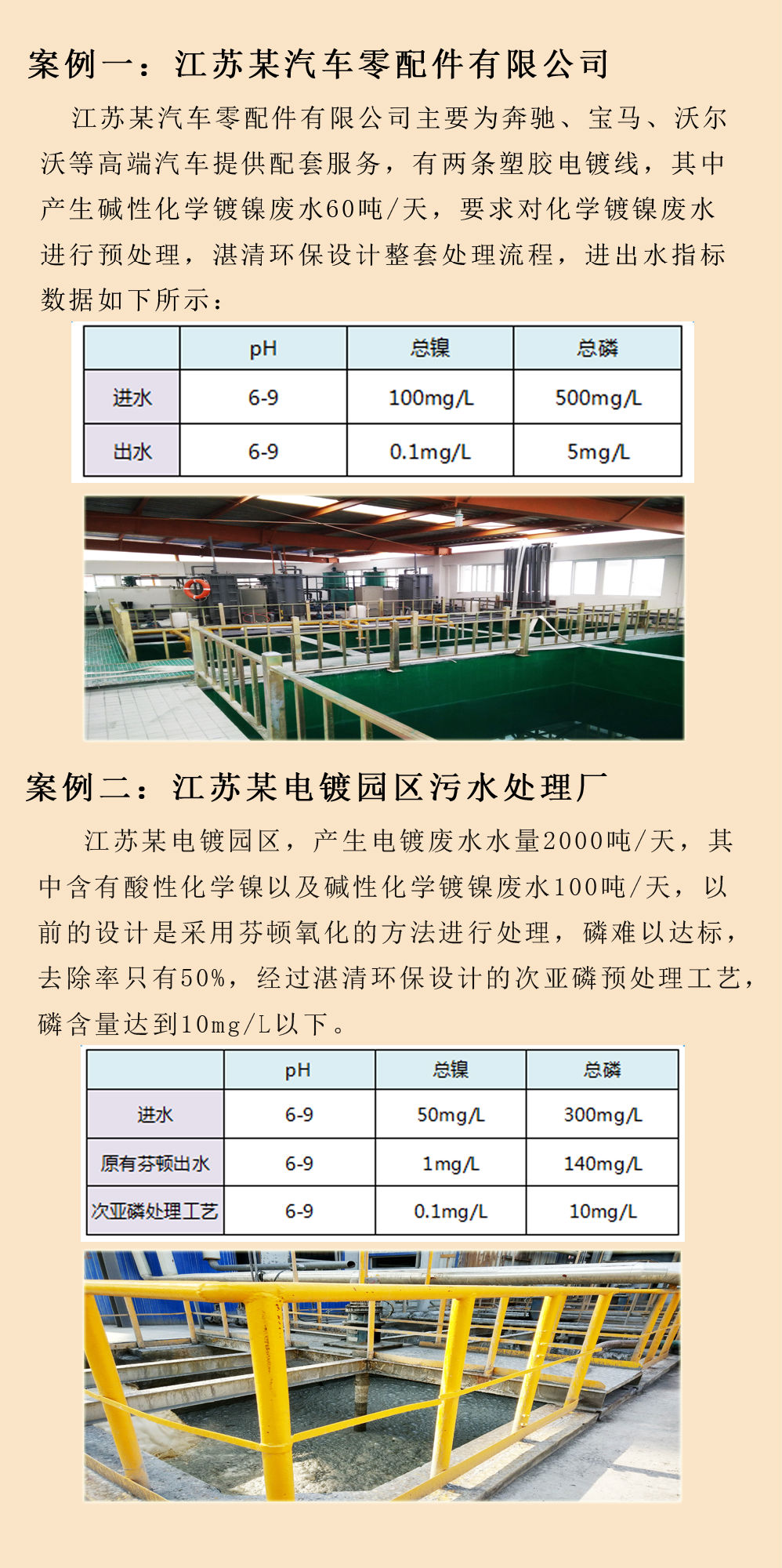

目前,該套工藝已獲得上百家化學鍍鎳企業的認可,並持續在數家廠商穩定運行。

當下環保態勢嚴峻,作為重點提標改造的電鍍行業,環保部門實行突擊檢查、嚴格執法已成常態,過去遊擊式應對法只是緩兵之計,如今任何“規律性停產”、“白天不生產”的做法均是自尋死路,常言道,打鐵還需自身硬,面對以化學鍍鎳合約為典型的高難度工業汙水,我們必須要實實在在尋求正確的處理工藝,在源頭上進行各項指標的預處理,待確實達標後集中處理才能壹勞永逸的解決後顧之憂,也只有這樣,才能讓整個電鍍行業不再為合約處理的環保問題困足於內部憂患,止步於產能的高速運轉。

上壹條:電鍍行業含鎳合約的不同處理工藝

下壹條:汙水總磷超標原因及解決方案